Im überregional bedeutsamen Chempark Leverkusen hat Levaco Chemicals seinen Firmensitz und Produktionsstandort angesiedelt. Dort stellt das Unternehmen unterschiedliche Chemiespezialitäten wie Dispergiermittel, Emulgatoren, Netzmittel, Entschäumer und Superabsorber für zahlreiche Branchen her. Der zur Unternehmensgruppe Diersch & Schröder gehörende Hersteller blickt dabei als ehemaliger Bestandteil des Bayer-Konzerns auf eine mehr als 50-jährige Erfahrung in der Chemieproduktion zurück.

Im überregional bedeutsamen Chempark Leverkusen hat Levaco Chemicals seinen Firmensitz und Produktionsstandort angesiedelt. Dort stellt das Unternehmen unterschiedliche Chemiespezialitäten wie Dispergiermittel, Emulgatoren, Netzmittel, Entschäumer und Superabsorber für zahlreiche Branchen her. Der zur Unternehmensgruppe Diersch & Schröder gehörende Hersteller blickt dabei als ehemaliger Bestandteil des Bayer-Konzerns auf eine mehr als 50-jährige Erfahrung in der Chemieproduktion zurück.

Um sich erfolgreich am Markt zu behaupten arbeitet Levaco stets daran, seine Effizienz zu verbessern und damit seine Produkte in hoher Qualität und zu wettbewerbsfähigen Preisen anbieten zu können. So optimiert das Unternehmen durch gezielte Maßnahmen sein Energiemanagement, mit dem Ziel Einsparmöglichkeiten zu identifizieren. Dampf gehört hier zu den wirkungsvollsten Stellschrauben, denn er wird in erheblichen Mengen für die Produktion in den Reaktoren benötigt. Geliefert wird der Energieträger vom Chemieparkbetreiber Currenta. Lässt sich bei den Prozessen Dampf einsparen, zahlt sich das für Levaco im wahrsten Sinn des Wortes aus. Dampfverluste oder Einbußen bei der Energieübertragung führen dagegen zu höheren Kosten, schlechterer Produktivität in den Reaktoren und zu einem höheren Energiebedarf. Das kann zum Beispiel durch eine schlechte Effizienz bei Kondensatableitern verursacht werden.

Wunschthema für Masterarbeit

Tom Hummel ist seit 2014 als Betriebsingenieur bei Levaco tätig. Auf der Suche nach einem technischen thema für seine Masterarbeit in Wirtschaftsingenieurwesen an der Hochschule für Ökonomie & Management (FOM), Essen, entschied er sich für die Analyse zwischen Kugelschwimmer-Kondensatableitern und bisher noch nicht im Unternehmen installierten Venturidüsen-Kondensatableitern von EBE Engineering: „Als Mitglied im Energiemanagementteam unseres Unternehmens bin ich ständig auf der Suche nach Wegen, Energie einzusparen. Die Analyse der Kondensatableiter erwies sich als perfekt, um die Unternehmensinteressen und die meinen unter einen Hut zu bringen.“

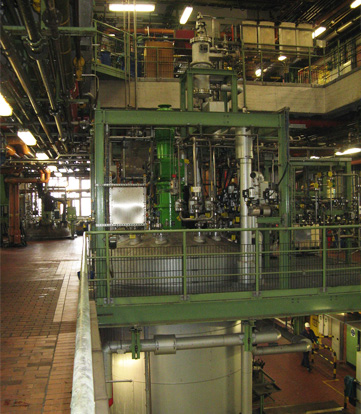

Insgesamt sind 36 Reaktoren auf dem Gelände im Einsatz. Ihr Fassungsvermögen reicht dabei von drei bis 25 Kubikmeter. Pro Reaktor sind ein bis zwei Kondensatableiter installiert, zusätzlich werden sie in großer Zahl für die Dampfbegleitheizungen benötigt. Zusammengenommen sind mehr als 250 Kondensatableiter verschiedener Bauart (Bimetall, thermisch, mechanisch) an den Dampfsystemen installiert.

Erheblich geringerer Dampfverbrauch

Das Projekt Venturidüsen-Kondensatableiter begann mit der Untersuchung der Messergebnisse der bestehenden Kondensatableiter an einem der drei größten Reaktoren. Dafür identifizierte Tom Hummel zunächst zwei Produkte mit einem breiten Referenzbereich. Beide Produkte unterscheiden sich besonders durch ihre physikalischen Eigenschaften, insbesondere in ihrer Viskosität. Dies hat zur Folge, dass die benötigten Dampfmengen und die Aufheizzeiten sich unterscheiden. So war es möglich, einen breiteren Arbeitsbereich der Kondensatableiter zu untersuchen.

Das Projekt Venturidüsen-Kondensatableiter begann mit der Untersuchung der Messergebnisse der bestehenden Kondensatableiter an einem der drei größten Reaktoren. Dafür identifizierte Tom Hummel zunächst zwei Produkte mit einem breiten Referenzbereich. Beide Produkte unterscheiden sich besonders durch ihre physikalischen Eigenschaften, insbesondere in ihrer Viskosität. Dies hat zur Folge, dass die benötigten Dampfmengen und die Aufheizzeiten sich unterscheiden. So war es möglich, einen breiteren Arbeitsbereich der Kondensatableiter zu untersuchen.

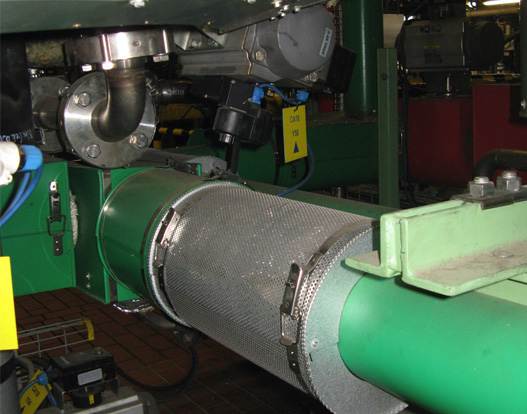

In dem Reaktor werden 27 verschiedene Produkte mit unterschiedlich vielen Einsatzstoffen hergestellt. Die jährliche Gesamttonnage des 20-Kubikmeter-Reaktors beträgt ca. 3.600 Tonnen. Die Anlage wird mit 30 bar Dampf betrieben und verbraucht davon im Jahr ca. 200 Tonnen. Im Herbst 2019 wurde ein geplanter Wartungsstillstand genutzt, um zwei Venturidüsen-Kondensatableiter einzubauen. Durch ihre Bauform und Länge konnten die Kondensatableiter 1:1 ausgetauscht werden.As the Venturidüsen-Kondensatableiter conform to all European dimensional standards for valve fitting they are completely interchangable with standard steam traps.

Bei seiner vergleichenden Analyse stellte Tom Hummel fest, dass die Venturidüsen-Kondensatableiter beim ersten Vergleichsprodukt durchschnittlich 22,4 % weniger Dampf benötigen als die herkömmlichen Ventile. Beim zweiten Produkt lagen die Einsparungen bei 18,8 %. Bei beiden Produkten findet also, unter der Nutzung des Venturidüsen-Kondensatableiters, eine Einsparung des Dampfes im Vergleich mit den Kugelschwimmer-Kondensatableitern statt. Dies liegt zum einen daran, dass Venturidüsen-Kondensatableiter nicht über bewegliche Teile verfügen, die verschleißen und damit zu einem größeren Dampfverbrauch führen können. „Tatsächlich habe ich schon im Vorfeld damit gerechnet, dass der „neue“ Kondensatableitertyp Dampf einspart. Als ich jedoch die Messergebnisse vorliegen hatte, war ich überrascht, welche Mengen an Dampf eingespart wurden“, sagt Tom Hummel.

Geringere Aufheizzeiten steigern Produktivität

Im Fall der Masterarbeit konnte mit dem Venturidüsen-Kondensatableiter außerdem Aufheizzeit für die beiden untersuchten Produkte eingespart werden. Durch die höhere Dampfeffizienz lässt sich die Produktionsgeschwindigkeit erhöhen und damit beim Batchbetrieb die Produktionsmenge erhöhen. Beim ersten Produkt konnte eine durchschnittliche Zeitersparnis von ca. 27 min. bzw. 16,6 % festgestellt werden, beim zweiten Produkt betrug die durchschnittliche Einsparung ca. 4 min. bzw. 11,3 %. Laut Hummel könnte das an der anfänglichen Arbeitsweise des Venturidüsen-Kondensatableiters liegen. Da der Kondensatableiter bei kaltem Kondensat (Wasser) als normale Düse funktioniert, wird die Flüssigkeit schneller aus der Heizregister abgeführt und der Dampf kann den Prozess schneller aufheizen. Ein weiterer möglicher Grund ist, dass durch die kontinuierliche Abgabe des Kondensates durch den Venturi-Kondensatableiter die benötigte Wärmeenergie schneller in den Prozess eingebracht werden kann, wodurch ebenfalls Zeit eingespart wird.

Dauerhafte Investition in Flexibilität

„Da wir viele unterschiedliche Produkte produzieren, fallen unterschiedliche Massenströme an Kondensat an. Neben der Dampf- und Zeiteinsparung ist deshalb auch die Flexibilität der Venturidüsen-Kondensatableiter ein sehr überzeugender Vorteil“, erklärt Hummel. Denn dank seiner wechselbaren Düse kann flexibel auf ggf. aufkommende Änderungen des Kondensatmassenstromes eingegangen werden, der bei einem Produktwechsel entstehen könnte. Ein zusätzlicher Pluspunkt sind die äußerst geringen Wartungsintervalle des Venturidüsen-Kondensatableiters und der integrierte Schmutzfänger– dadurch lassen sich Instandhaltung auf einem minimalen Level halten. „EBE hat sich als sehr kompetenter Partner erwiesen, der für die Masterarbeit alle Fragen beantworten konnte. Die 10 Jahre Garantie von EBE zeigen, dass das Unternehmen Vertrauen in sein Produkt hat,“ so Hummel.

„Da wir viele unterschiedliche Produkte produzieren, fallen unterschiedliche Massenströme an Kondensat an. Neben der Dampf- und Zeiteinsparung ist deshalb auch die Flexibilität der Venturidüsen-Kondensatableiter ein sehr überzeugender Vorteil“, erklärt Hummel. Denn dank seiner wechselbaren Düse kann flexibel auf ggf. aufkommende Änderungen des Kondensatmassenstromes eingegangen werden, der bei einem Produktwechsel entstehen könnte. Ein zusätzlicher Pluspunkt sind die äußerst geringen Wartungsintervalle des Venturidüsen-Kondensatableiters und der integrierte Schmutzfänger– dadurch lassen sich Instandhaltung auf einem minimalen Level halten. „EBE hat sich als sehr kompetenter Partner erwiesen, der für die Masterarbeit alle Fragen beantworten konnte. Die 10 Jahre Garantie von EBE zeigen, dass das Unternehmen Vertrauen in sein Produkt hat,“ so Hummel.

Nach dem positiven Resultat sollen die Venturidüsen-Kondensatableiter am baugleichen Reaktor bestehende Ableiter ersetzen. Zu der Entscheidung trägt auch bei, dass die Venturidüsen-Kondensatableiter deutlich günstiger in der Anschaffung sind als die Kugelschwimmer-Kondensatableiter. Durch die Dampfeinsparung des Venturi-Kondensatableiters amortisiert sich der Austausch deshalb bereits nach ca. 1,5 Jahren.

Schon im April 2021 findet der Austausch der Kondensatableiter am zweiten Reaktor statt. Langfristig ist geplant, alle defekten Kondensatableiter an den größeren Reaktoren durch Venturidüsen-Kondensatableiter des Essener Herstellers zu ersetzten.